-

+86-523-87986653

-

Производственная база Тайфулонг-Юг, город Хунцяо, город Тайсин, провинция Цзянсу

+86-523-87986653

Производственная база Тайфулонг-Юг, город Хунцяо, город Тайсин, провинция Цзянсу

Производство оборудования для производства стальных резервуаров с футеровкой из ПТФЭ – это сложный и многоэтапный процесс, требующий высокой точности, контроля качества и использования специализированного оборудования. Мы рассмотрим основные этапы производства, ключевые виды оборудования, особенности выбора и эксплуатации, а также современные тенденции в этой области. Будь то производство резервуаров для пищевой промышленности, химической отрасли или нефтехимии, выбор правильного оборудования – залог долговечности, безопасности и эффективности производства.

Прежде чем говорить об оборудовании, важно понимать сам процесс создания резервуара. Он включает несколько ключевых этапов:

Стальной корпус – это основа будущего резервуара. Обычно используется углеродистая сталь марки Ст3 или Ст20. Современные технологии позволяют изготавливать корпуса различной формы и размера. Важно обеспечить высокую прочность и герметичность швов. На этом этапе активно используются методы сварки, такие как TIG или MIG/MAG, обеспечивающие минимальное воздействие на металл и предотвращающие образование дефектов. Проверка качества сварных швов – обязательный этап. При этом не стоит забывать о необходимости соблюдения всех нормативных требований и стандартов безопасности. Производители часто используют компьютерное моделирование для оптимизации конструкции корпуса и снижения веса.

Перед нанесением ПТФЭ футеровки стальная поверхность необходимо тщательно подготовить. Это включает в себя удаление ржавчины, окалины, загрязнений и других дефектов. Обычно используются методы механической очистки (пескоструйная обработка, дробеструйная обработка) и химической обработки (очистка кислотами или щелочами). Важно добиться идеально гладкой и чистой поверхности, чтобы обеспечить надежное адгезирование футеровки. Некачественная подготовка может привести к отслаиванию футеровки и, как следствие, к утечкам и загрязнению продукта.

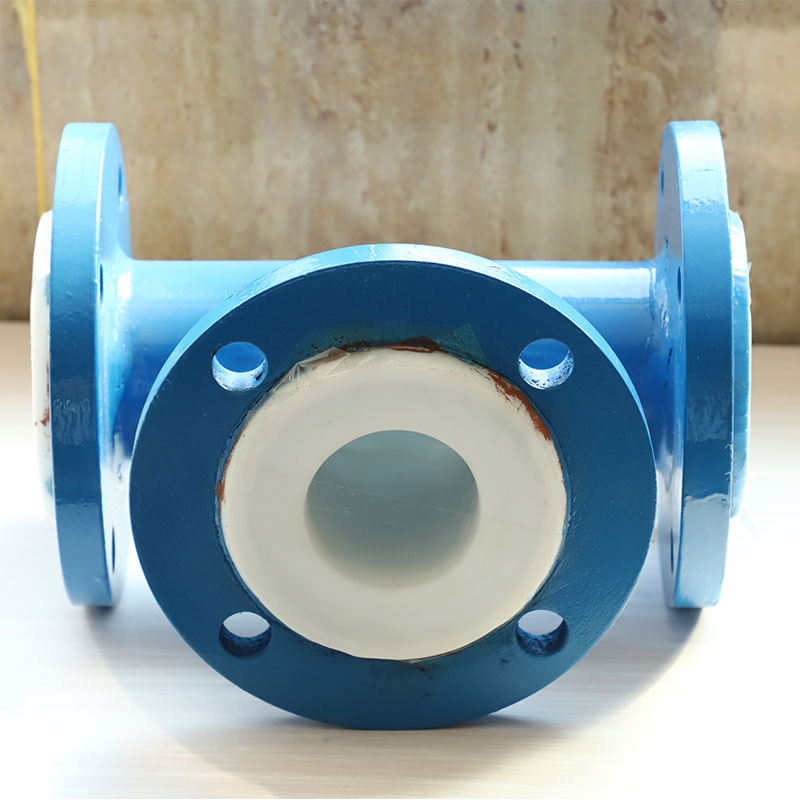

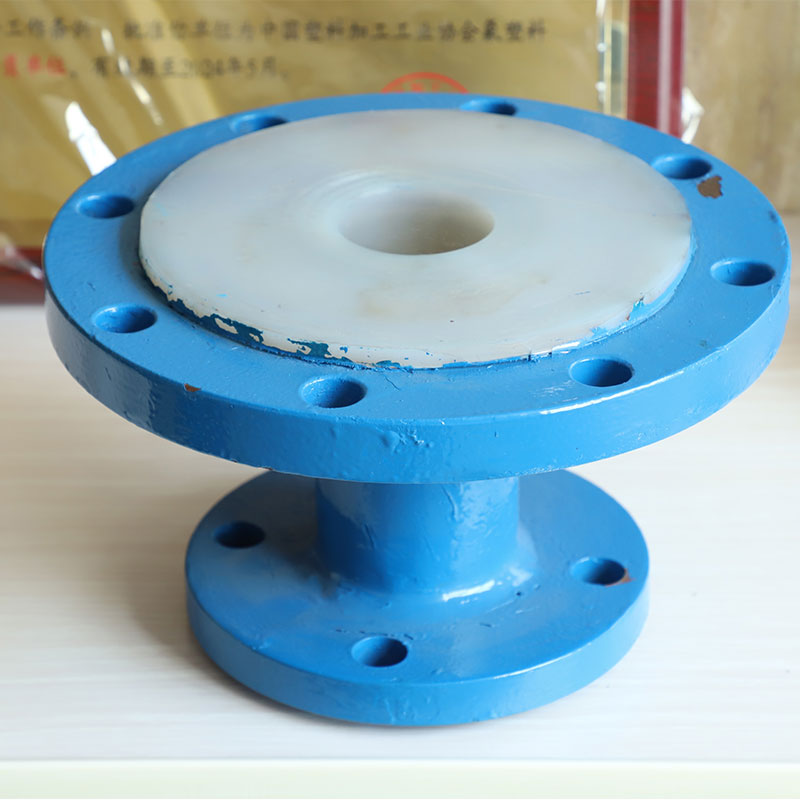

Футеровка из ПТФЭ (тефлона) – это тонкий слой политетрафторэтилена, который обеспечивает химическую стойкость, антипригарные свойства и защиту от коррозии. Существует несколько способов нанесения ПТФЭ футеровки: напыление, облицовка и адгезионное нанесение. Напыление – наиболее распространенный способ, позволяющий получить равномерное и прочное покрытие. Облицовка предполагает приклеивание ПТФЭ листов к стальной поверхности. Адгезионное нанесение – это нанесение ПТФЭ полимера в жидком виде на подготовленную поверхность. Выбор метода нанесения зависит от требуемых свойств футеровки и характеристик резервуара. Например, для резервуаров, работающих с агрессивными средами, обычно используют напыление.

После нанесения футеровки резервуар подвергается контролю качества. Проверяется герметичность футеровки, отсутствие дефектов и соответствие размеров. Затем резервуар собирается и подключается к трубопроводам и другим системам. Важно обеспечить правильную установку и герметизацию всех соединений. После сборки резервуар проходит испытания на герметичность и давление. Только после успешного прохождения испытаний резервуар может быть введен в эксплуатацию.

Для эффективного производства оборудования для производства стальных резервуаров с футеровкой из ПТФЭ необходимо использовать широкий спектр специализированного оборудования.

При выборе оборудования для производства стальных резервуаров с футеровкой из ПТФЭ необходимо учитывать ряд факторов:

Важно также учитывать требования к обслуживанию и ремонту оборудования. Рекомендуется выбирать поставщиков, которые предоставляют гарантийное и послегарантийное обслуживание.

Производство резервуаров с ПТФЭ футеровкой постоянно развивается. Основные тенденции:

ООО Цзянсу Тайфулонг Антикоррозийное оборудование активно внедряет инновационные технологии и предлагает своим клиентам самые современные решения для производства оборудования для производства стальных резервуаров с футеровкой из ПТФЭ. Наши решения позволяют повысить эффективность производства, снизить затраты и обеспечить высокое качество продукции.