Фторирование – это сложный и критически важный процесс, используемый в различных отраслях промышленности, особенно в химической и нефтехимической. Он позволяет значительно повысить коррозионную стойкость оборудования, работающего с агрессивными средами. И одним из ключевых элементов этого процесса является современное завод по производству оборудования для футеровки фтором. В этой статье мы подробно рассмотрим особенности, технологии и выбор оборудования, чтобы вы могли принять обоснованное решение для вашего предприятия.

Зачем нужно футерование фтором? Преимущества и области применения

Прежде чем говорить об оборудовании, важно понимать, зачем вообще нужно футерование фтором. Представьте себе реактор, работающий с серной кислотой или фтористоводородной кислотой. Без защиты он просто не прослужит долго! Фторирование создает прочную, химически инертную пленку на поверхности металла, которая практически полностью блокирует воздействие агрессивных веществ. Это значительно продлевает срок службы оборудования, снижает затраты на ремонт и обслуживание, а также минимизирует риски аварийных ситуаций.

Области применения фторирования широки:

- Производство химических веществ: особенно актуально для производства фтористоводородной кислоты, трифтористого водорода и других фторсодержащих соединений.

- Нефтехимическая промышленность: защита оборудования от коррозии при переработке углеводородов.

- Производство удобрений: защита оборудования от агрессивных компонентов удобрений.

- Электрохимическая промышленность: футерование электролитических ванн для повышения эффективности и долговечности.

Основные типы оборудования для футеровки фтором

Существует несколько основных типов оборудования, используемых для футеровки фтором. Выбор конкретного типа зависит от многих факторов, включая тип футеруемого оборудования, агрессивность среды, требуемую толщину и равномерность футеровки, а также бюджет.

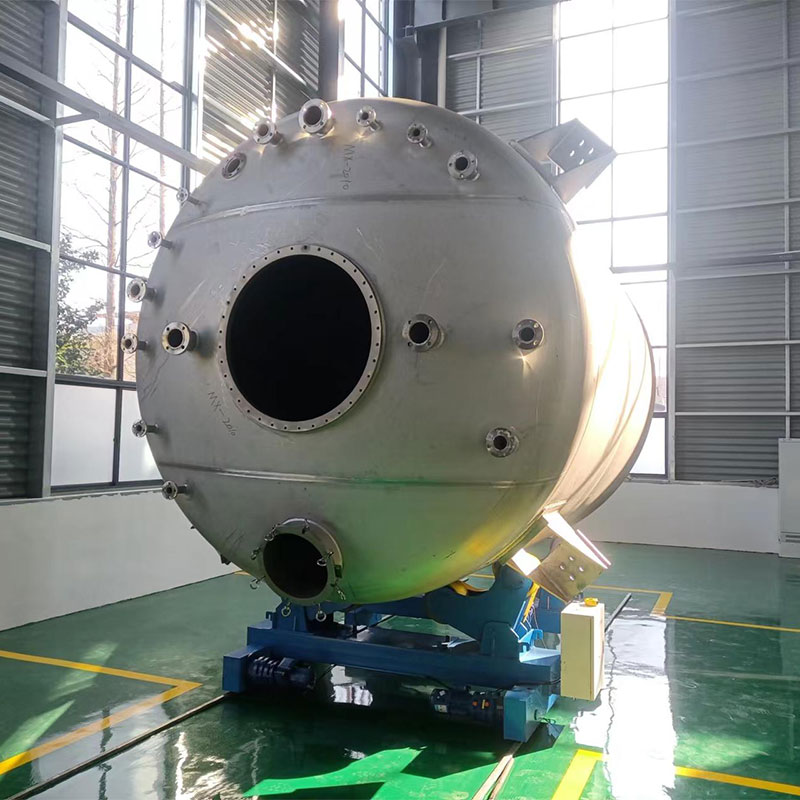

Реакторы для фторирования

Реакторы – это, пожалуй, самая важная часть установки для фторирования. Они должны быть способны выдерживать высокие температуры и давления, а также обеспечивать эффективное перемешивание реакционной смеси. Существует несколько типов реакторов:

- Цилиндрические реакторы с рубашкой нагрева и охлаждения: наиболее распространенный тип, обеспечивающий равномерный нагрев и охлаждение реакционной смеси.

- Реакторы с мешалкой: для обеспечения интенсивного перемешивания. Мешалка может быть различного типа, в зависимости от вязкости реакционной смеси.

- Автоклавы: для проведения реакций при высоких давлениях.

Для обеспечения безопасности и эффективности футеровки фтором, реакторы изготавливаются из специальной нержавеющей стали, устойчивой к коррозии. Например, реакторы от ООО Цзянсу Тайфулонг Антикоррозийное оборудование (https://www.ptfex.ru/) изготавливаются из сплавов с высоким содержанием никеля и хрома, что обеспечивает исключительную устойчивость к воздействию фтористоводородной кислоты.

Оборудование для подготовки флюсов

Перед футеровкой необходимо подготовить флюс – смесь, которая обеспечивает образование фторидной пленки на поверхности металла. Оборудование для подготовки флюсов включает в себя емкости для хранения, смесители, нагреватели и системы фильтрации. Важно, чтобы флюс был подготовлен в соответствии с требованиями производителя и имел необходимую концентрацию.

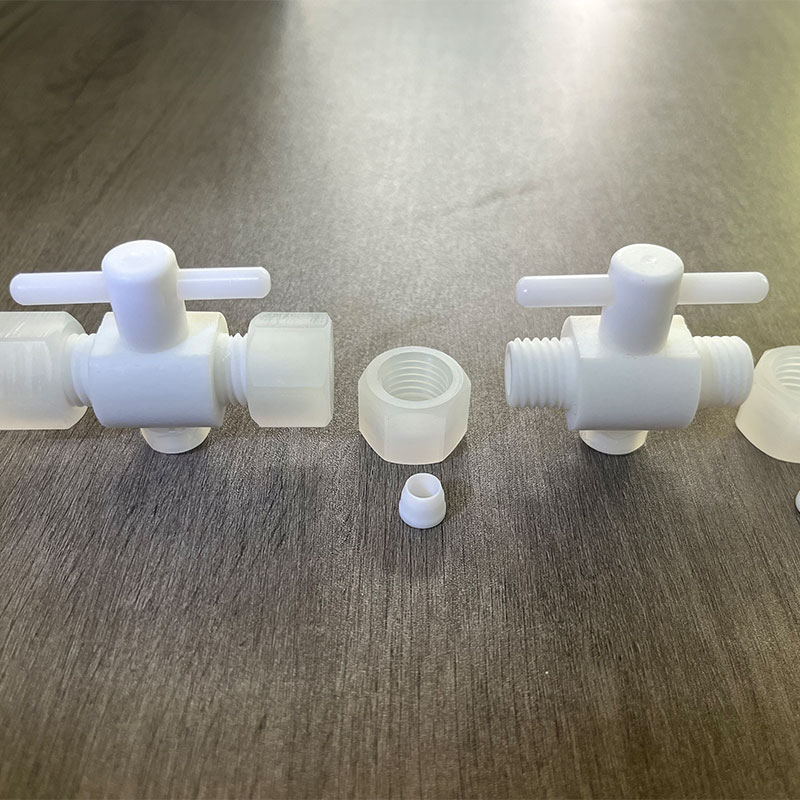

Системы подачи фтора

Системы подачи фтора обеспечивают подачу фтора в реактор в контролируемом количестве. Они могут быть различного типа, в зависимости от давления и расхода фтора. Важно, чтобы система подачи фтора была надежной и обеспечивала равномерное распределение фтора по поверхности футеруемого оборудования.

Оборудование для контроля и мониторинга процесса

Для контроля и мониторинга процесса футеровки используется специальное оборудование, такое как датчики температуры, давления, расхода фтора и анализаторы состава газовой смеси. Это позволяет оперативно выявлять отклонения от нормы и принимать корректирующие меры.

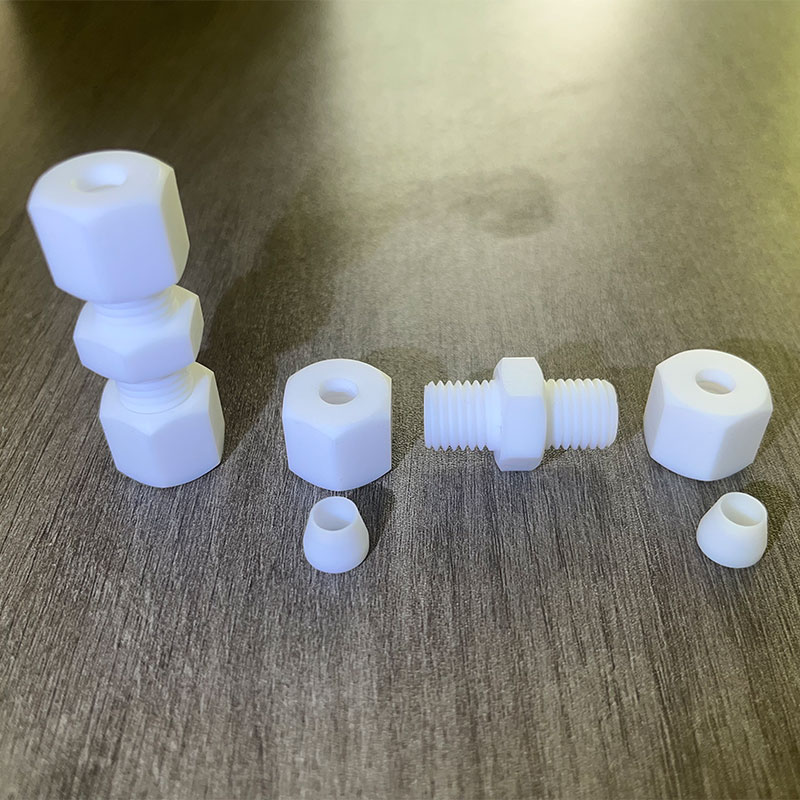

Материалы для футеровки фтором

Выбор материала для футеровки фтором – это критически важный этап. Наиболее часто используемые материалы:

- Керамические фторопласты (PTFE, PFA, FEP): обладают высокой химической стойкостью, низкой адгезией и хорошей термостойкостью. Идеальны для футеровки оборудования, работающего с агрессивными средами при высоких температурах.

- Оксид алюминия (Al2O3): используется для футеровки оборудования, работающего с кислыми средами. Обладает высокой прочностью и износостойкостью.

- Карбид кремния (SiC): используется для футеровки оборудования, работающего с абразивными средами. Обладает высокой твердостью и износостойкостью.

- Специальные фторокерамики: сочетают в себе свойства различных материалов и обеспечивают оптимальную защиту от коррозии и износа.

Выбор конкретного материала зависит от типа футеруемого оборудования, агрессивности среды и требуемых эксплуатационных характеристик. ООО Цзянсу Тайфулонг Антикоррозийное оборудование предлагает широкий выбор фторокерамических материалов, подходящих для различных условий эксплуатации.

Выбор производителя оборудования для футеровки фтором: на что обратить внимание

При выборе производителя оборудования для футеровки фтором важно обратить внимание на следующие факторы:

- Опыт и репутация компании: выбирайте производителя с проверенной репутацией и опытом работы на рынке.

- Качество продукции: убедитесь, что оборудование соответствует требованиям стандартов и имеет сертификаты качества.

- Техническая поддержка: убедитесь, что производитель предоставляет квалифицированную техническую поддержку и сервисное обслуживание.

- Стоимость оборудования: сравните стоимость оборудования от разных производителей и выберите оптимальный вариант по соотношению цены и качества.

ООО Цзянсу Тайфулонг Антикоррозийное оборудование является одним из ведущих производителей оборудования для футеровки фтором в России и странах СНГ. Мы предлагаем широкий ассортимент оборудования, высокое качество продукции и квалифицированную техническую поддержку.

Технологии футеровки фтором: что важно знать

Существует несколько основных технологий футеровки фтором. Наиболее распространенные:

- Сухое футерование: флюс подается в виде порошка, который наносится на поверхность оборудования.

- Мокрое футерование: флюс подается в виде раствора, который наносится на поверхность оборудования.

- Газофазное футерование: фтор подается в виде газа, который реагирует с металлом и образует фторидную пленку.

Выбор конкретной технологии зависит от типа футеруемого оборудования, агрессивности среды и требуемой толщины и равномерности футеровки. Ключевым фактором успеха является контроль параметров процесса футеровки, таких как температура, давление, расход фтора и концентрация флюса.

Не забывайте, что правильная установка и настройка оборудования – это залог долговечной и эффективной защиты от коррозии! Регулярное техническое обслуживание и мониторинг состояния футеровки также необходимы для поддержания надежности оборудования.